Zoek & Vind

Het juiste nieuws

Nieuwsoverzicht

- Waarom en hoe een machine koppelen aan het internet via IoT

- Nieuw partnerschap: Bansbach Easylift

- Verse Patisserie dankzij de MD800 multi-as frequentiesturing

- Oriental Motor breidt het gamma aan elektrische grijpers uit.

- Maedler: nieuwe producten en handige e-cataloog

- White paper: Motorkeuze in lineaire bewegingstoepassingen

- Oriental Motor: Nieuwe connectoren AZ-familie zorgen voor IP66 bescherming.

- Nieuw in het gamma: gasveren

- JVL: 320W geïntegreerde Borstelloze DC motor voor OEM machines MAC320-L

- Restenergie recupereren met INOVANCE frequentieregelaars en een Active Front End

- Energiebesparen met efficiënte en compacte drives van Oriental Motor

- HaydonKerk: Nieuwe lineaire slede brengt alle technologische voordelen samen in 1 product

- Doga: 2 nieuwe motoren én een nieuwe cataloog

- White paper: Stappenmotoren en het effect van acceleratie/ deceleratie

- JVL: Nieuwe generatie MAC140/MAC141 Motoren met Absolute multi-turn encoder technologie

- Oriental Motor: Ruimtebesparende oplossing voor tweeassige systemen

- Indumation 2022: Act In Time stelt voor

- iCON: Breed inzetbare elektrische cilinders van Concens

- BLV-R: Ultra compacte Brushless Driver

- MD800 COMPACTE AC MULTIDRIVE

- Wikkeltoepassingen bij Xtraflex

- Uitdaging: Levertermijnen baren iedereen zorgen, maar er zijn nog uitzonderingen!

- Nieuw in het gamma: 'Direct Drive' Lineaire motoren

- White Paper: Toenemende interesse in elektrische actuatoren

- Nieuwe, uiterst compacte BLDC motoren van ShaYangYe

- Lineaire actuator met closed loop stappenmotor voor gripper-toepassing

- Oriental motor draaitafels nu ook aanstuurbaar via Profinet

- PROFINET beschikbaar voor Oriental Motor closed loop stappenmotoren

- Haydon Kerk Pittman introduceert het compacte Z-Theta Motion Platform

- Update van Mactalk voor JVL geïntegreerde servo- en stappenmotoren

- Compacte 24V DC drives voor de aansturing van trommelmotoren

- Maatwerk reductiekast voor specifieke toepassingen

- Heavy Duty linear actuator geschikt voor gebruik buiten

- Oriental motor programma nu beschikbaar met EtherCAT Drives

- Calculation tool : Lineaire sledes en elektrische cilinders

- Maedler - Nieuwigheden in het programma

- Toepassing: Oriental motor borstelloze DC-motor voor mengers

- ICON - de nieuwe generatie intelligente actuatoren van Concens

- Haydon Kerk – Custom lineaire slede met droge smering.

- AGV aandrijving met Newstart tandwielkast

- INOVANCE - Official Authorized Distributor

- Elektrische Grijper van Orientalmotor

- Ultra compacte all-in-one motor

- Veiligheidskoppeling

- Extra krachtige elektrische cilinders

- Oriental Motor nieuwe tandheugelsystemen

- Nieuwe BLH serie met communicatie

- Low-cost borstelloze DC motoren

- Oriental Motor introduceert stappenmotor voor constant gebruik

- Nieuw product van Haydon Kerk: de MSA mini-slede

- Ultra-compacte wormwielkasten

- Lineaire actuator met Servostep

- DOGA – motor 510

- Nieuwe aandrijfmotoren voor AGV toepassing

- Nieuw type lineaire geleiding

- Closed loop stappenmotor met geïntegreerde sturing

- Haakse reductiekast met holle as voor BLDC motoren

- HaydonKerk

White Paper: Toenemende interesse in elektrische actuatoren

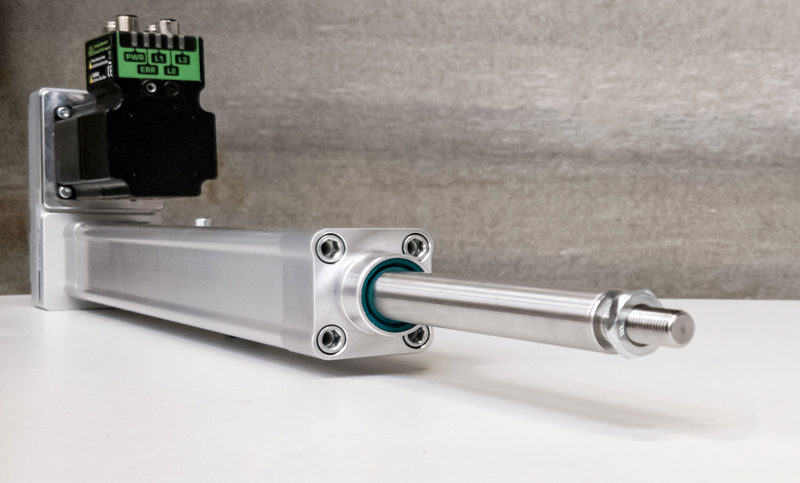

Lineaire bewegingen zijn op verschillende manieren te realiseren. Met pneumatische en hydraulische cilinders, tandheugelsystemen, riem- of spindel aangedreven sledes, lineaire motoren en vooral met de steeds populairder wordende ‘all-in one’ elektrische actuatoren in onnoemelijk veel varianten. Waren tot zo’n tien à vijftien jaar terug pneumatische oplossingen dominant, inmiddels hebben elektromechanische varianten al zo’n 20 tot 30% van de ‘lineaire pneumatiekmarkt’ overgenomen. Elektrische actuatoren palmen ondertussen ook een deel van de hydrauliekmarkt in. Deze elektrificatie zal de komende jaren in versneld tempo doorzetten.

De grootste ‘strijd’ op de lineaire markt wordt zonder twijfel gevoerd tussen elektrische en pneumatische aandrijvingen. Hydrauliek is immers een verhaal apart, omdat daar veelal sprake is van zeer grote krachten, die in ieder geval niet met pneumatiek en (binnen bepaalde afmetingen) vaak ook niet met elektrische aandrijvingen te evenaren zijn. Al is ook die grens, ten gunste van elektrisch aan het verschuiven. Tegenwoordig zijn er namelijk compacte spindelaangedreven actuatoren die krachten tot 60.000 N en snelheden tot 2.000 mm/s binnen bereik brengen, terwijl met zgn ‘screw jacks’ zelfs hefkrachten tot 2.000 kN haalbaar zijn. Focussen we ons op de brede lineaire markt tot 3 kW, dan kunnen bewegingen qua kracht en snelheid vaak zowel pneumatisch als elektrisch worden gerealiseerd. Dat de keuze daarbij steeds vaker op elektrisch valt, lijkt om meerdere redenen logisch.

Basiskeuzes

Bij het selecteren van lineaire aandrijfcomponenten zijn kracht, snelheid en slaglengte de belangrijkste primaire keuzecriteria. Daarnaast zijn er, afhankelijk van de toepassing, andere meer of minder belangrijke factoren zoals inschakelduur, aankoop-, montage- en onderhoudskosten, afmetingen, dynamische eigenschappen, etc. Vaak kunnen ook eigenschappen als explosieveiligheid (ATEX), vocht- en vuilafdichting (IP65 of hoger) en hygiëne (FDA, EHEDG) belangrijk zijn. Zowel pneumatische als elektromechanische aandrijvingen zijn leverbaar in explosieveilige en/of hygiënische uitvoeringen. Daarbij hebben elektrische aandrijvingen in het algemeen een hogere krachtdichtheid dan pneumatische aandrijvingen en zijn ze veelal compacter in verhouding tot de maximaal leverbare krachten. Maar om een echt een goede vergelijking te kunnen maken moeten alle kosten en eigenschappen van de totale aandrijving, dus zowel die van mechanica, stuur- en regelmodules, geleidingen, sensoren, energiegebruik, als de montage- en onderhoudskosten bij elkaar worden opgeteld.

Dure perslucht

In veel machines en productielijnen is vaak sprake van eenvoudige lineaire bewegingen, waarvoor pneumatiek zeer geschikt is. Het is een bekende techniek. Betrouwbaar ook. De bewegingen zijn relatief snel, maar er zijn ook beperkingen die vooral opduiken als er hogere eisen aan bijvoorbeeld de duw- of trekkracht en positioneernauwkeurigheid worden gesteld. Nadeel is immers dat pneumatiek met het medium lucht werkt en lucht is nu eenmaal samendrukbaar, wat nauwkeurig positioneren bemoeilijkt. Er zijn weliswaar pneumatische servosystemen met interne positiemeetsystemen, maar die zijn vrij duur en ze werken minder nauwkeurig dan elektrische actuatoren.

Een ander aspect is het energiegebruik. Perslucht is een populaire, maar ook dure energiedrager. Zo’n 75% van de opgenomen energie van persluchtcompressoren wordt immers omgezet in warmte. Daarnaast gebruiken drogers ook energie en dan zijn er ook nog vaak luchtlekkages, waardoor het totale energetische rendement van een persluchtinstallatie amper boven de 10% uitkomt. Vooral in situaties waarbij meerdere pneumatische cilinders worden toegepast, is het dan ook zinvol om het energiegebruik van pneumatische en elektrische oplossingen goed naast elkaar te zetten.

Een ander punt is dat, om beter te kunnen concurreren, productiemachines steeds sneller, flexibeler en nauwkeuriger moeten worden. Dat betekent dat aan de lineaire bewegingen in die machines steeds hogere eisen worden gesteld qua traceerbaarheid, snelheid en positioneermogelijkheden. Dat kan in bepaalde gevallen met (servo)pneumatiek of hydrauliek worden opgelost, maar de nieuwste generatie van elektromechanische lineaire actuatoren zijn dan vaak een goedkopere en betere oplossing.

Accent op lagere TCO

Producenten letten bij de aanschaf van nieuwe productiemiddelen steeds meer op de Total Cost of Ownership (TCO). Daarin spelen de investerings-, montage-, onderhouds- en energiekosten een belangrijke rol. Welke lineaire oplossing in het kader van de laagst mogelijke TCO het meest interessant is (pneumatisch, hydraulisch of elektrisch), hangt af van een aantal factoren. Is er reeds perslucht aanwezig, dan zal een pneumatische oplossing vaak initieel lagere investeringskosten met zich meebrengen. Daarentegen liggen de bedrijfskosten (energie, onderhoud, levensduur) van pneumatiek veelal hoger dan die van digitaal gestuurde elektrische aandrijfsystemen.

Is er geen perslucht aanwezig, dan ligt de keuze voor een volledig elektrische oplossing meestal voor de hand. Er kan uiteraard ook een persluchtcompressor bij de machine worden geleverd, maar dan zal de totale investering fors oplopen, wat om die reden ook zelden wordt gedaan. Bovendien vergt zo’n compressor, inclusief filters en eventuele conditioneringsinstallatie, extra onderhoud. Ook die kosten moeten in de TCO vergelijking meegenomen worden. Datzelfde geldt overigens ook voor hydraulische oplossingen, waarvoor een aggregaat, kleppenblokken, enz. nodig zijn. Elektrische actuatoren zijn montage klaar en nagenoeg onderhoudsvrij. Aansluiten van een voedingskabel en een communicatiekabel voor het controleren van de bewegingen is voldoende om een operationele lineaire aandrijving te creëren. Bij pneumatische cilinders zijn de te monteren componenten, naast de mechanische aansluiting van de actuator zelf, regelventielen waar luchtslangen op aangesloten moeten worden, eindschakelaars die moeten worden bekabeld en ingesteld, enz.

Elektromechanische lineaire actuatoren hebben een energetisch rendement van meer dan 80% zodat bij toepassing van meerdere actuatoren en bij intensief gebruik, het verschil in energiekosten met het pneumatische alternatief hoog kan oplopen in het voordeel van elektrische actuatoren. Het is niet voor niets dat van oudsher bekende pneumatiek leveranciers een steeds uitgebreider programma elektrische lineaire aandrijvingen in hun assortiment hebben.

Veel mogelijkheden

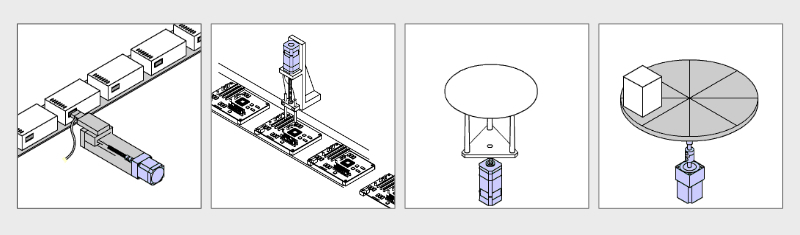

Elektrische lineaire actuatoren zijn er in aanzienlijk meer varianten dan pneumatische cilinders. Zo zijn er de bekende elektrische uitvoeringen met spindelaandrijving, maar er zijn ook tandriem-aangedreven lineaire units en multi-as systemen zoals de innovatieve Z-Theta unit van HaydonKerk waarmee naast lineaire beweging ook de rotatie gecontroleerd kan uitvoeren.

Door deze royale keuze kan niet alleen de aard van de beweging (nauwkeurigheid, snelheid, slaglengte), maar ook de kracht en duurzaamheid van de actuator precies worden afgestemd op de toepassing. Actuatoren met nauwkeurige kogelomloopspindels kunnen bijvoorbeeld aangedreven worden door draaistroom-, servo- of stappenmotoren. Daarbij is er keuze uit AC/DC, 12V, 24V of 220V. In combinatie met encoders en sensoren kunnen met elektromechanische actuatoren, naast snelle slagen over specifieke lengtes, ook nauwkeurige proportionele bewegingen worden gerealiseerd. De motor kan immers op elke gewenste positie worden gestopt waarbij nauwkeurigheden tot ± 0,001 mm haalbaar zijn. In tegenstelling tot persluchtcompressoren en hydraulische aggregaten die continu in bedrijf zijn, gebruiken elektrische actuatoren bovendien alleen energie wanneer ze worden ingeschakeld en als ze werken doen ze dat ook nog eens met een hoog rendement. Omdat elektrische servo-oplossingen uit minder losse componenten zijn opgebouwd, kan de machinebouwer hiermee bovendien ruimte besparen, terwijl de machines minder complex worden.

Busaansluiting

Door een elektrische actuator via de interface-connector en een bus-systeem aan te sluiten op een (centrale) PLC, kan het programma voor de bewegingscyclus eenvoudig op afstand worden gewijzigd.

Dit is enorm tijdbesparend en efficiency verhogend in situaties waarbij een machine wordt gebruikt voor de productie van verschillende producten, waarbij elk product een andere instelling vereist. Uiteraard kan dat ook met servo-pneumatiek, maar dat vergt een complexere configuratie, terwijl de nauwkeurigheid lager is. Wat veldbuscommunicatie betreft is overigens de verwachting dat veldbussystemen zoals Profibus DP overschaduwd gaan worden door industrieel Ethernet. Dit is al in verschillende, snel in populariteit toenemende, varianten beschikbaar, waaronder PROFINET en EtherNet/IP. Volledig elektrische oplossingen zijn vooral economischer in stand-alone situaties en rukken ook op ter vervanging van hydraulische lineaire actuatoren. Het risico van vloeistoflekkage en milieuschade is bij elektrische actuatoren immers nihil. Lineaire spindel-aangedreven actuatoren zijn er met hef-/duwkrachten vanaf een paar Newton tot 80.000 N bij snelheden tot 10.000 mm/sec en slaglengtes tot 12 meter. Met zogeheten spindelhefelementen zijn zelfs hefkrachten tot 2.000 kN mogelijk. Voor slaglengtes tot 2.000 mm zijn elektrische alternatieven inmiddels stevige concurrenten van hydraulische cilinders. De elektrische varianten zijn compact, worden gekenmerkt door beschermingsklasse IP65, zijn dankzij de gladde behuizing eenvoudig te reinigen en net als gladde pneumatische cilinders toepasbaar in de food- en farmasector. Daarbij zijn er elektromechanische oplossingen die net als bij hydrauliek en pneumatiek geschikt zijn voor 100% inschakelduur.

Online ontwerptools

Constructeurs wordt het tegenwoordig steeds gemakkelijker gemaakt. En nee, dan doelen we niet op het intoetsen van ‘lineaire actuator’ bij Google. Het lijkt misschien ideaal om de hele wereld aan leveranciers met een muisklik aan je voeten te hebben liggen, maar meer keuze betekent niet automatisch dat het makkelijker wordt om de juiste componentselectie te maken. Integendeel zelfs. Daarom is en blijft het belangrijk om een goed contact te onderhouden met experts van gerenommeerde leveranciers, waarbij het bovendien belangrijk is dat deze meerdere producten en merken in huis hebben om een objectief advies mogelijk te maken. Een duidelijke en persoonlijke technische ondersteuning kan daarnaast ook heel goed worden aangevuld met hedendaagse online ontwerp- en rekenprogramma’s. Zo is er via Act in Time een online rekentool beschikbaar voor lineaire actuatoren. Dit begint met het invullen van basisparameters zoals de te verplaatsen massa, slaglengte, gewenste snelheid en acceleratie, aantal slagen/minuut, uren/dag, dagen/jaar, etc. Op basis hiervan presenteert het programma een overzicht van mogelijke actuatoren, waarop vervolgens in overleg met de productspecialist het juiste motortype kan worden geselecteerd. Voor zeer nauwkeurige machinebewegingen kan bijvoorbeeld een stappenmotor of servomotor worden gebruikt. Ook kan online een vergelijking worden gemaakt met het pneumatische alternatief. Daarbij kijkt het programma eveneens naar de vereiste ruimte voor de aandrijving inclusief besturing, waarbij elektrische oplossingen in de regel compacter zijn dan pneumatische oplossingen. Qua snelheid kan pneumatiek in het voordeel zijn, maar of dat echt ten nadele van de elektrische oplossing is, hangt af van de maximaal toegestane acceleratie (reactiekrachten). En als we kijken naar de TCO, kan vaak veel winst worden behaald door het aanzienlijk lagere energiegebruik van elektromechanische actuatoren in vergelijking tot pneumatische oplossingen. Kortom, er komt vaak veel meer bij kijken om de juiste keuzes te maken dan snel ‘Googlen’ en dit geldt zeker voor het selecteren van de beste lineaire oplossing.

Zoek & Vind

Het juiste nieuws

STEL UW VRAAG

Heeft u vragen bij één van onze producten of diensten?